LEWA Attendorn Blog

Das Beste aus zwei Welten: Automatisiertes Laser-Hybridschweißen und seine Vorteile

- Blog

- Das Beste aus zwei Welten: Automatisiertes Laser-Hybridschweißen und seine Vorteile

Das Aufkommen des Laser-Hybridschweißens war sicherlich eine der disruptivsten Entwicklungen der vergangenen 15 Jahre im Bereich der Schweißtechnik. Ganz so neu ist der Prozess also nicht und hat in der Vergangenheit seine Tauglichkeit im industriellen Bereich zweifelsfrei unter Beweis stellen können. Wir erklären, wie Laser-Hybridschweißen das Beste aus zwei Welten zusammenbringt und welche Voraussetzungen Ihr Produktionsprozess erfüllen sollte, damit die Rendite stimmt.

Laser-Hybrid-Schweißen ist eine Kombination aus Laser-Schweißen und Lichtbogenschweißen (Metallschutzgasschweißen oder MIG-/ MAG-Schweißen). Das hybride Verfahren kann Schweißgeschwindigkeiten erhöhen, die Qualität der Fügeverbindung verbessern und Kosten senken. Das Laser-Hybridschweißen kann im Vergleich zum Einsatz der Einzelverfahren weitaus profitabler sein.

Wie funktioniert Laser-Hybrid-Schweißen?

Wie der Name bereits vermuten lässt, handelt es sich beim Laser- Hybridschweißen um ein Hybridverfahren – bestehend aus den Elementen des Laser-Tiefschweißens und des Metall-Schutzgasschweißens.

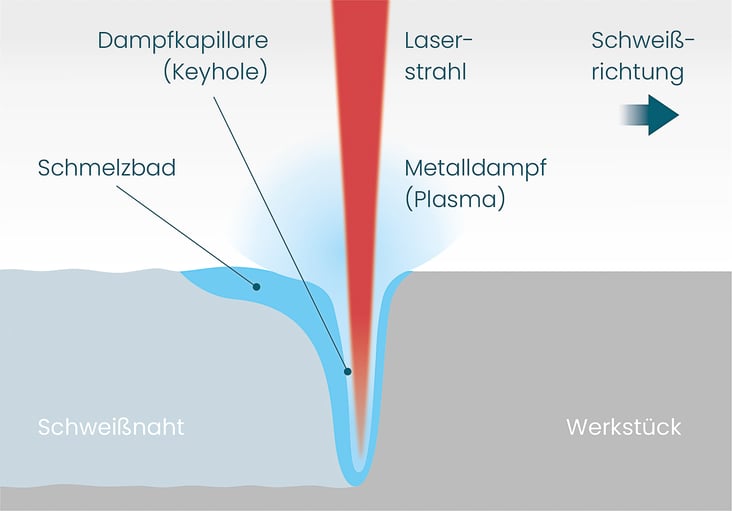

Laser-Tiefschweißen

Beim Laser-Tiefschweißen wird mittels eines fokussierten Laserstrahls mit sehr hoher Energieintensität das zu schweißende Metall soweit erhitzt, dass Metallschmelze und Metalldampf entstehen. Laser-Tiefschweißen bringt folgende Verfahrenseigenschaften mit sich:

Die präzise und nur kurz eingebrachte Energie führt lediglich zu einem geringen Materialverzug und ermöglicht sehr hohe Schweißgeschwindigkeiten. Die Nahttiefen sind beim Laser-Tiefschweißen sehr hoch. Die Spaltüberbrückbarkeit ist jedoch aufgrund des konzentrierten Laserstrahls gering. Damit sind die Anforderungen an die Werkstückvorbereitung sind sehr hoch.

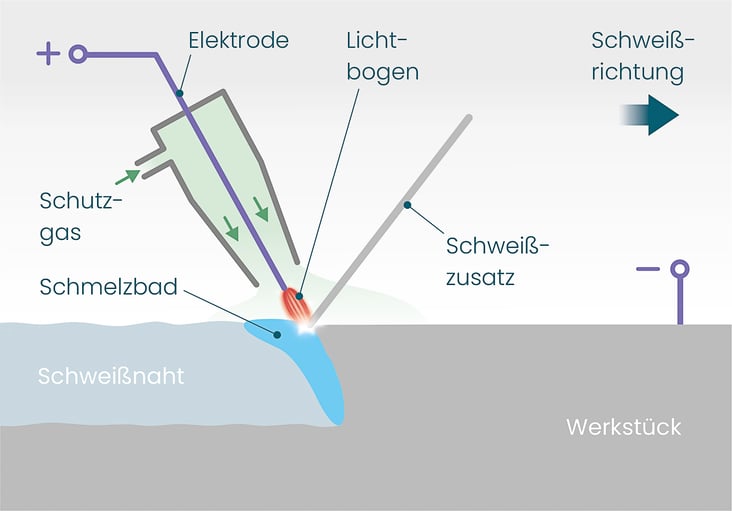

Lichtbogenschweißen (MSG-/MIG-/MAG-Schweißen)

Beim Schutzgasschweißen wird das Metall nicht durch einen Laser, sondern durch einen Lichtbogen zwischen Drahtelektrode und Grundwerkstoff erhitzt. Dabei wird die Schweißnaht von Schutzgas abgedeckt, welches um die Elektrode ausströmt. Dieses Gas schützt die entstehende Metallschmelze vor der Umgebungsluft und verhindert eine Porenbildung, die die Schweißnaht schwächen würde.

Lichtbogenschweißen (MSG-Schweißen) bietet eine bessere Spaltüberbrückbarkeit als das Laser-Tiefschweißen, weil über die abschmelzende Drahtelektrode Schweißzusatz hinzugefügt wird. Dafür ist das Lichtbogen- Schweißen jedoch auch langsamer als Laser-Tiefschweißen, ermöglicht eine geringere Nahttiefe und verursacht stärkeren Materialverzug.

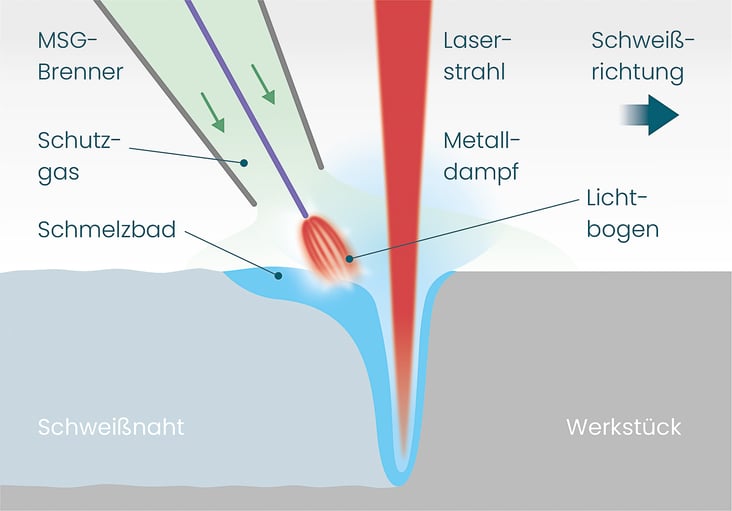

Laser-Hybridschweißen

Beim Laser-Hybridschweißen werden ein Laserschweißsystem und ein Lichtbogen- Schweißsystem kombiniert.

Beide Verfahren arbeiten zeitgleich und gemeinsam im gleichen Schmelzbad.

Mit dem fokussierten Laserstrahl wird ein tiefer Einbrand erzielt. Mit dem Lichbogen- Schweißverfahren wird Schweißzusatz zugeführt und das Schmelzbad verbreitert.

Dabei ergeben sich Synergien: Die Vorteile des Laserschweißens, hohe Einschweißtiefe, schnelle Schweißgeschwindigkeiten und der geringe Materialverzug bleiben erhalten. Das gleichzeitige Lichbogenschweißen verbessert die Spaltüberbrückbarkeit deutlich. Der Wärmeeintrag ist durch den schmalen Einbrand gering, dadurch entsteht nur ein geringer Bauteilverzug. Das Resultat ist ein gut kontrollierbarer Hybrid- Schweißprozess mit sehr hohen Schweißgeschwindigkeiten und Abschmelzleistungen.

In welchen Bereichen kommt Laser-Hybridschweißen zum Einsatz?

Laser-Hybridschweißen kommt dank der hohen Einschweißtiefe vor allem – aber nicht ausschließlich – bei entsprechend dicken Materialstärken und wenn längere Schweißnähte erforderlich sind zum Einsatz, beispielsweise in der Schwerindustrie und im Schienenfahrzeugs- und Schiffsbau. Weil beim Laser-Hybridschweißen Einbrenntiefen von über einem Zentimeter und Schweißgeschwindigkeiten von bis zu 7 Metern pro Minute erzielt werden können, ist es hier die perfekte Lösung.

Aber auch bei dünneren Blechen ab 3 mm, ist der Prozess gut geeignet: Die erforderliche Automatisierung des Schweißprozesses und die hohen Schweißgeschwindigkeiten machen das Laser-Hybridschweißen auch hier zu einer guten Wahl.

Eignet sich Laser-Hybridschweißen auch für meine Produktion?

Automatisierte Laser- Hybridschweißsysteme sind aufgrund der hohen Schweißgeschwindigkeiten besonders wirtschaftlich, wenn Baugruppen mit großen Schweißnahtlängen oder in großen Stückzahlen gefügt werden sollen.

Das verzugsarme Schweißen und eine saubere Nahtoptik reduzieren die Nacharbeit, bzw. führen dazu, dass meistens keine Nacharbeit notwendig ist.

Baugruppen, die für einen automatischen Laserprozess konstruiert wurden, erfüllen in der Regel auch die Voraussetzungen für das automatische Laser- Hybridschweißen.

Zwei wichtige Voraussetzungen sollten in Ihrem Produktionsprozess zudem erfüllt sein, damit Laser-Hybridschweißen Sinn macht:

- Geringe Spalttoleranzen

Ja, beim Laser-Hybridschweißen wird die ansonsten geringe Spalttoleranz des Laser-Tiefschweißens durch das MSG-Schweißen ausgeglichen – allerdings nur innerhalb bestimmter Grenzen. Durch langsameres Schweißen und das Erzeugen dickerer Schweißnähte könnten zwar auch größere Spaltmaße verschweißt werden, damit würden sie jedoch einen der wichtigsten Vorteile des Laser-Hybridschweißens – seine hohe Geschwindigkeit – untergraben.

- Relativ simple Teilegeometrie

Laser-Hybridschweißen eignet sich vor allem für das Verschweißen von Teilen mit möglichst geraden oder nur schwach gebogenen Konturen – hier kommt der Geschwindigkeitsvorteil schließlich am ehesten zum Tragen. Komplexere Bauteilgeometrien ließen sich zwar ebenfalls mit Laser-Hybridschweißen bearbeiten, allerdings würden dann eventuell auch hier die Geschwindigkeitsvorteile hinfällig.

Fazit

Die Fügeanlagen der LEWA Attendorn sind weltweit für Höchstleistung und -geschwindigkeit bekannt. Da gehört es natürlich dazu, dass unsere Fügeanlagen auch das Laser-Hybridschweißen beherrschen. Wenn dieses Fügeverfahren und seine Vorteile Ihre Neugier geweckt haben, beraten unsere Engineering-Experten Sie gerne zu allen Fragen rund um die Technologie, die vielleicht auch für Ihre Fertigung die richtige Lösung sein könnte.