LEWA Attendorn Blog

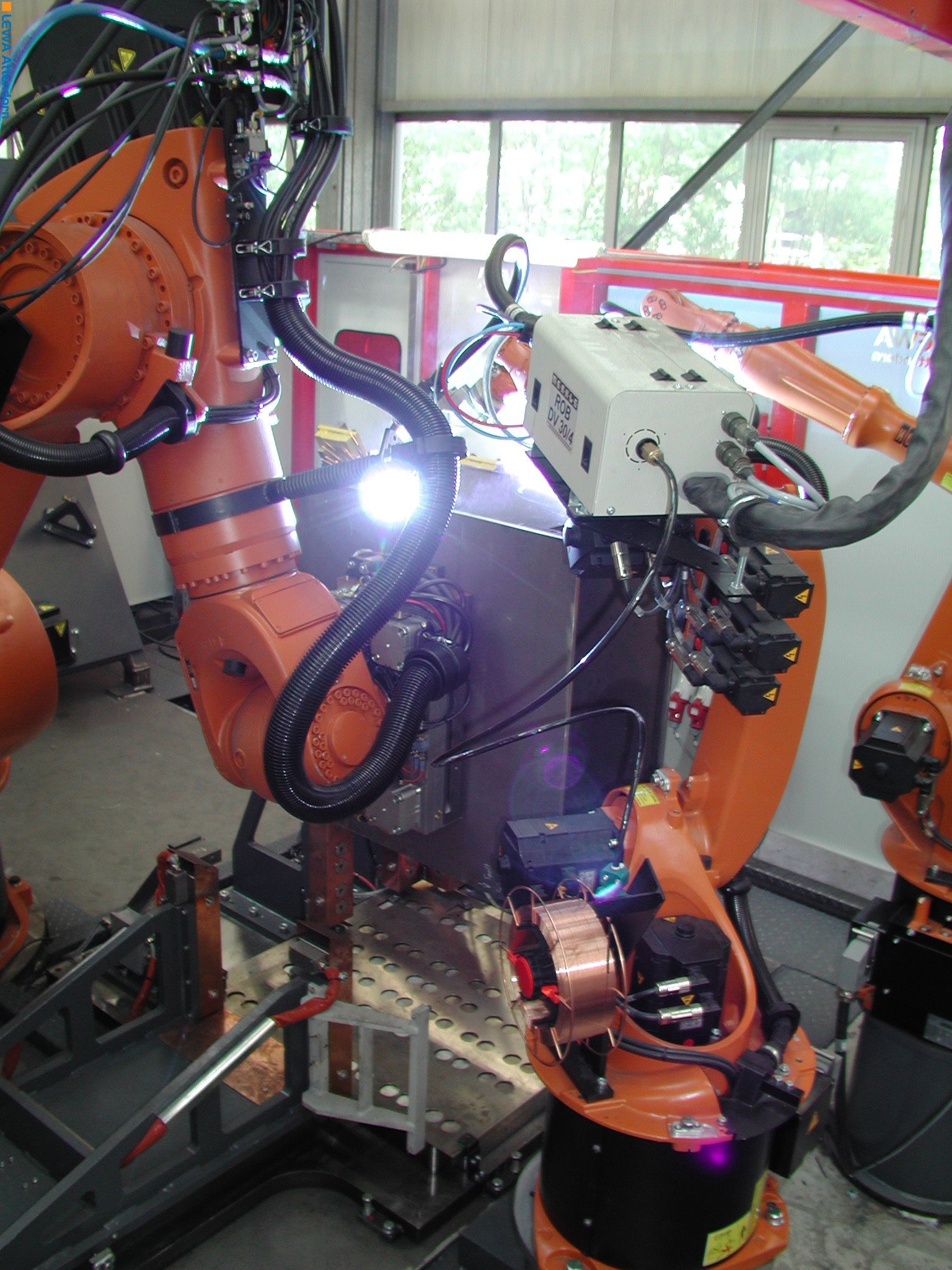

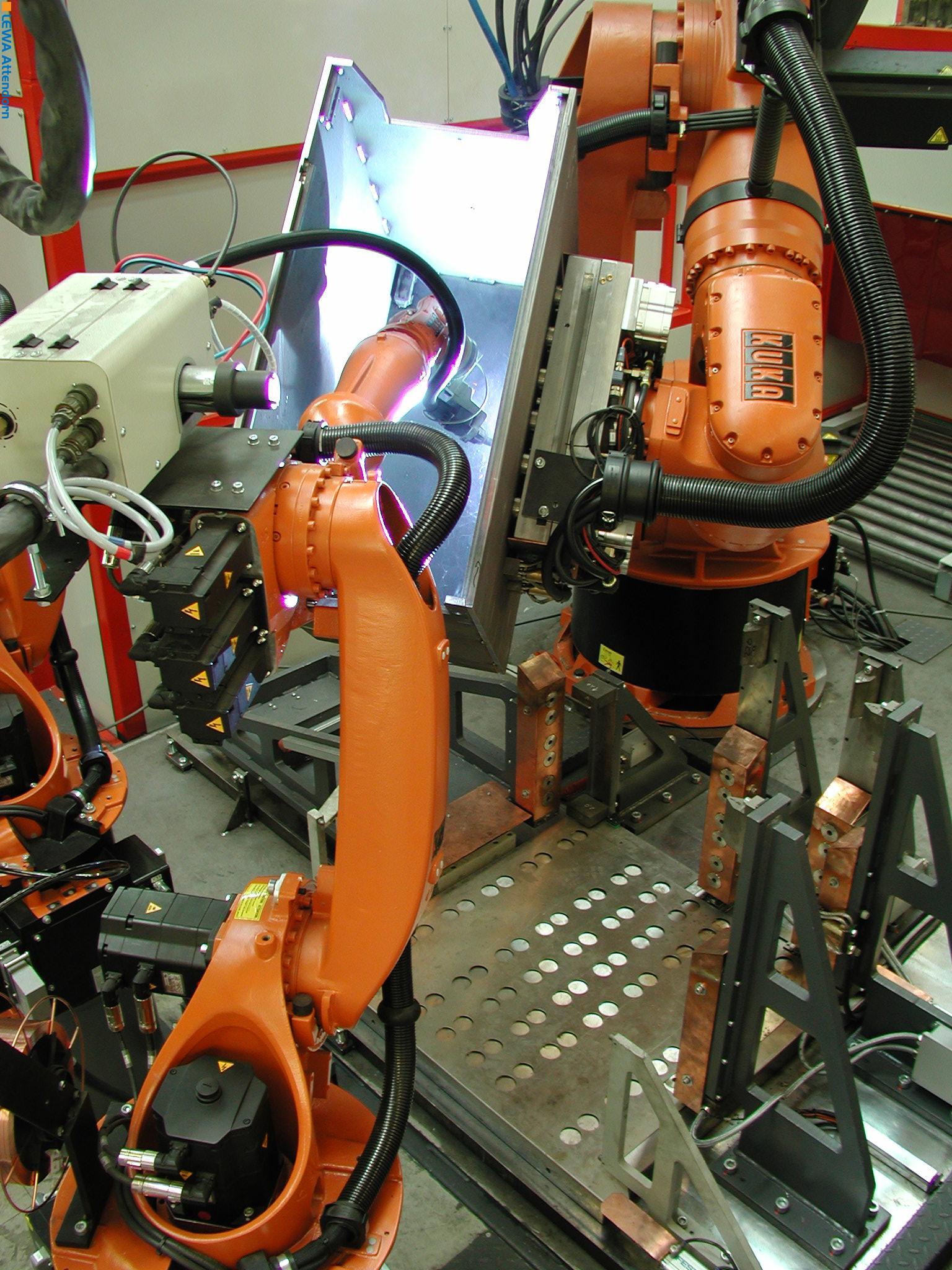

Automatisierte Fügeanlagen: Produktionssystem für die Herstellung dickwändiger Sicherheitsschaltschränke

- Blog

- Automatisierte Fügeanlagen: Produktionssystem für die Herstellung dickwändiger Sicherheitsschaltschränke

Wir erklären, wie LEWA Attendorn seinem Kunden ein Produktionssystem für die Herstellung dickwändiger Sicherheitsschaltschränke für den späteren Verbau von Antriebs- und Steuerungskomponenten.

Die Kundenanforderung:

Herstellung dickwandiger Sicherheitsschaltschränke in großer Varianz und mit höchsten Anforderungen an die Schweißverbindungen und die geometrischen Abmessungen für den späteren Verbau von Antriebs- und Steuerungskomponenten.

Applikationsprozesse:

- Mechanische Bearbeitung (Fräsen/Bohren/Gewindeschneiden) der einzelnen Seitenelemente

- MIG-Schweißen (Gesamtlänge bis zu 12.480 mm)

- Schleifen - Lackierfähiges Überschleifen der Schweißnähte

Unsere Lösung:

Aufbau einer hochautomatisierten Fertigungslinie.

- Konstruktion und Bau einer CNC-Gesteuerten Spannvorrichtung für max. Flexibilität der Produkte.

- Variable Vorrichtungs- und Greiftechnik einschließlich automatisiertem Rüstvorgang für ein Derivat.

- Vollautomatisierter Herstellungsprozess: Von der Aufnahme der Einzelteile über das Heften bis hin zum Ausschweißen der Bauteile mit anschließenden Überschleifen der Schweißnähte und Übergabe an die Lackierstraße.

Der Kundenmehrwert:

Maximale Flexibilität auf unterschiedlichste Abmessungen und Bauteiltypen

- Hochautomatisierte Lösung für gleichbleibend hohe Qualität und gleichbleibend hohe Produktivität.

- Mehrere manuelle Arbeitsgänge und Transportaufwendungen wurden über eine Automationslösung abgelöst.

Sie möchten mehr über die LEWA Attendorn erfahren? – Gerne!

Vereinbaren Sie unverbindlich einen Ersttermin und treten Sie mit uns in Kontakt.