LEWA Attendorn Blog

Automatisierte Fügeanlagen: Produktionssystem für das Heck eines hybriden Super-Sportwagens

- Blog

- Automatisierte Fügeanlagen: Produktionssystem für das Heck eines hybriden Super-Sportwagens

Wir erklären, wie LEWA Attendorn höchste Qualitätsansprüche, geringe Stückzahlen und eine niedrige TCO im Automobilbau zusammenbringt.

Die Kundenanforderung:

Konzeptentwicklung eines Produktionssystems für das Heck eines hybriden Super-Sportwagens mit höchsten Qualitätsansprüchen, jedoch in geringer Stückzahl.

Applikationsprozesse:

- Stanznieten (350 Stück je Baugruppe)

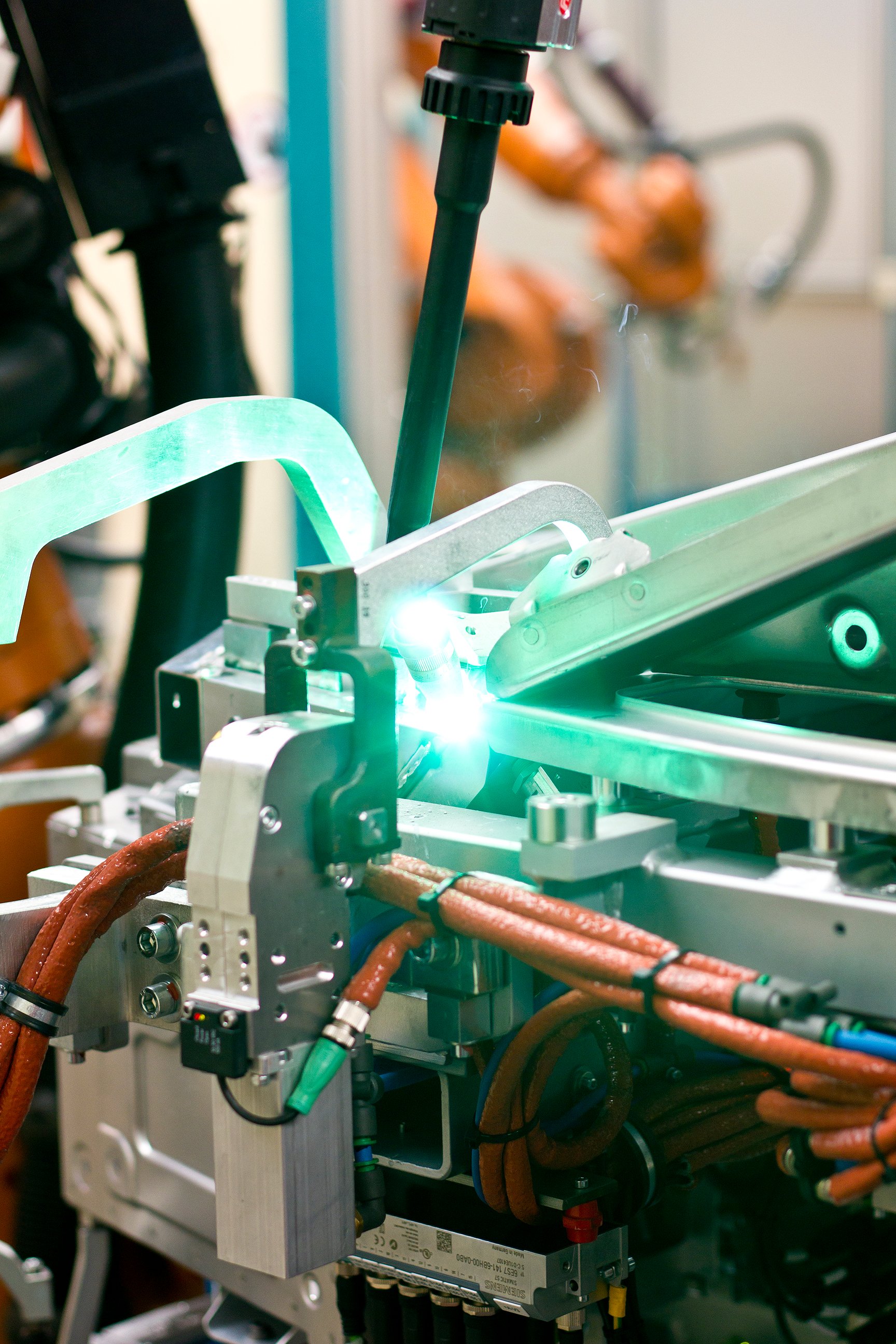

- MIG-Schweißen (Gesamtlänge 2.480 mm)

- Kamerageführtes setzen von Blindnietbolzen (48 Stück je Baugruppe)

- Klebeauftrag einschl. Kamerakontrolle (Gesamtlänge 8.100 mm)

- Dichtmittelauftrag (Gesamtlänge 7.650 mm)

Sind auf mehrere Produktlebenszyklen und somit auf einen „ReUse“-Fall ausgelegt

Unsere Lösung:

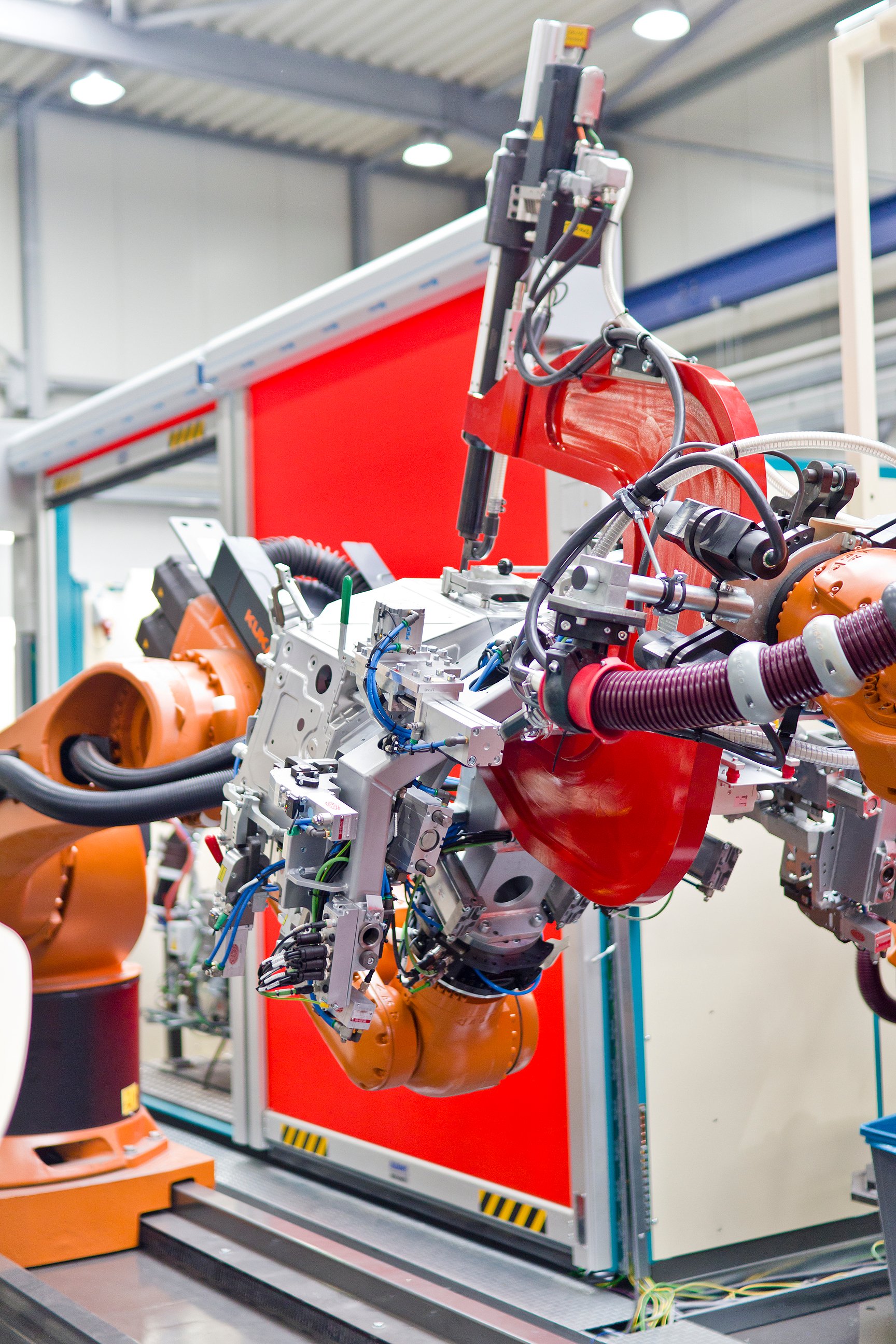

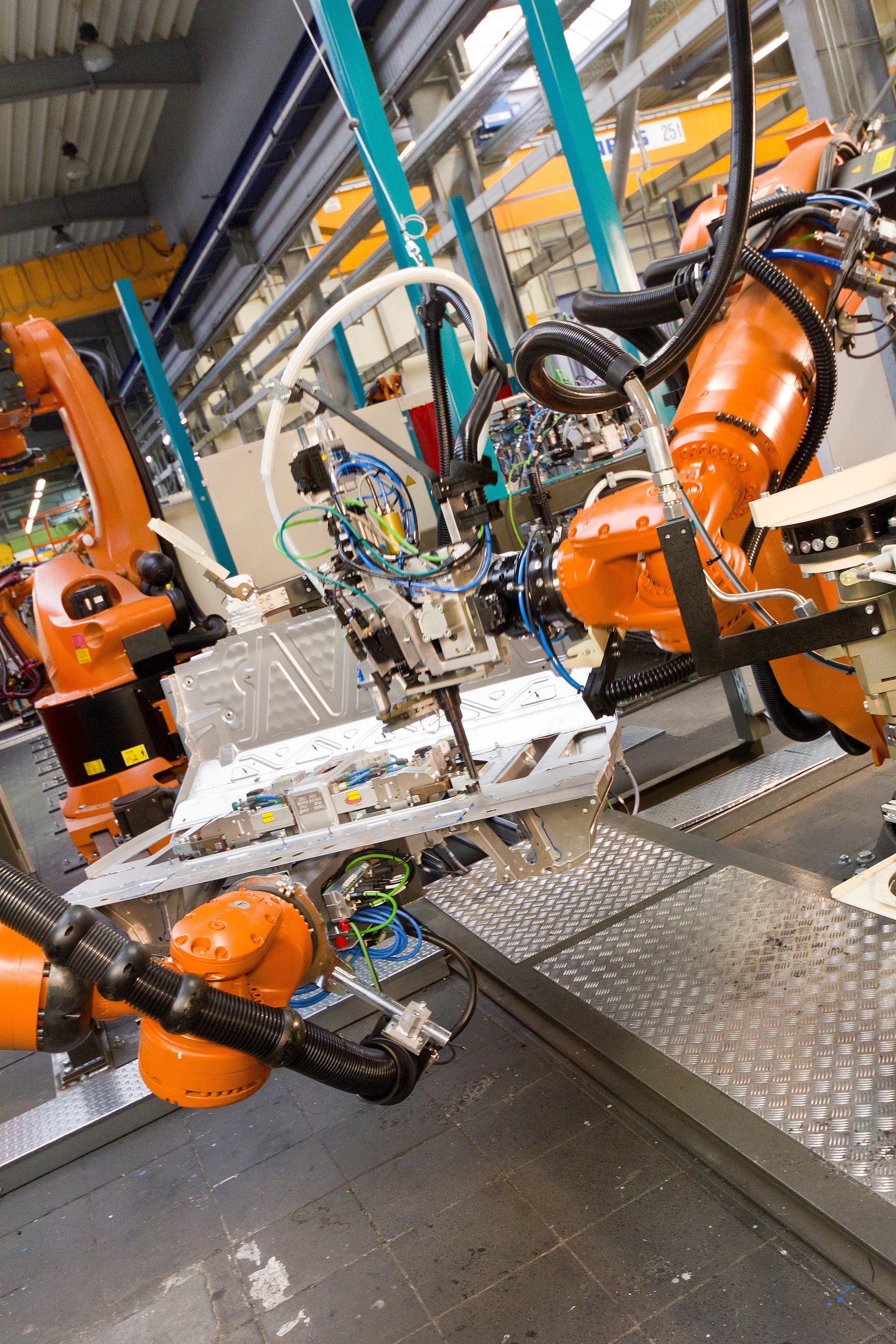

Aufbau einer hochautomatisierten Fertigungslinie aus einzelnen, standardisierten Produktionsmodulen

- Minimaler Werkzeug und Applikationseinsatz durch „Part to the Tool“-Einsatz

- Variable Vorrichtungs- und Greifertechnik einschließlich automatisiertem Rüstvorgang für ein Derivat

- Servomotorischer Stanzniettechnik mit automatischen Werkzeugwechslern

- Automatisierter Klebeauftrag und Dichtmittelauftrag mit anschließender Überwachung mittels industrieller Bildverarbeitung

- Kamerageführtes Setzen von Blindnietbolzen

- Teilekennzeichnung und Dokumentation der Produktionsdaten

- Ausschleusen der Baugruppen im Sonderladungsträger

Der Kundenmehrwert:

Kostenoptimierte Module, die bei der LEWA Attendorn ausgetestet und sofort nach Lieferung ihre Arbeit aufnehmen.

- Maximal flexibel und über die eingesetzte Werkzeugtechnik auf andere Produkte rüstfähig

- Modulbauweise macht mobil und lässt somit sehr schnell innerbetrieblich oder Gruppenweit Verlagerungen zu

- Der „ReUse“-Fall wurde bei der Konzeptentwicklung gleich mitgedacht

- Hochautomatisierte Lösung für gleichbleibend hohe Qualität und gleichbleibend hohe Produktivität

Sie möchten mehr über die LEWA Attendorn erfahren? – Gerne!

Vereinbaren Sie unverbindlich einen Ersttermin und treten Sie mit uns in Kontakt.