LEWA Attendorn Blog

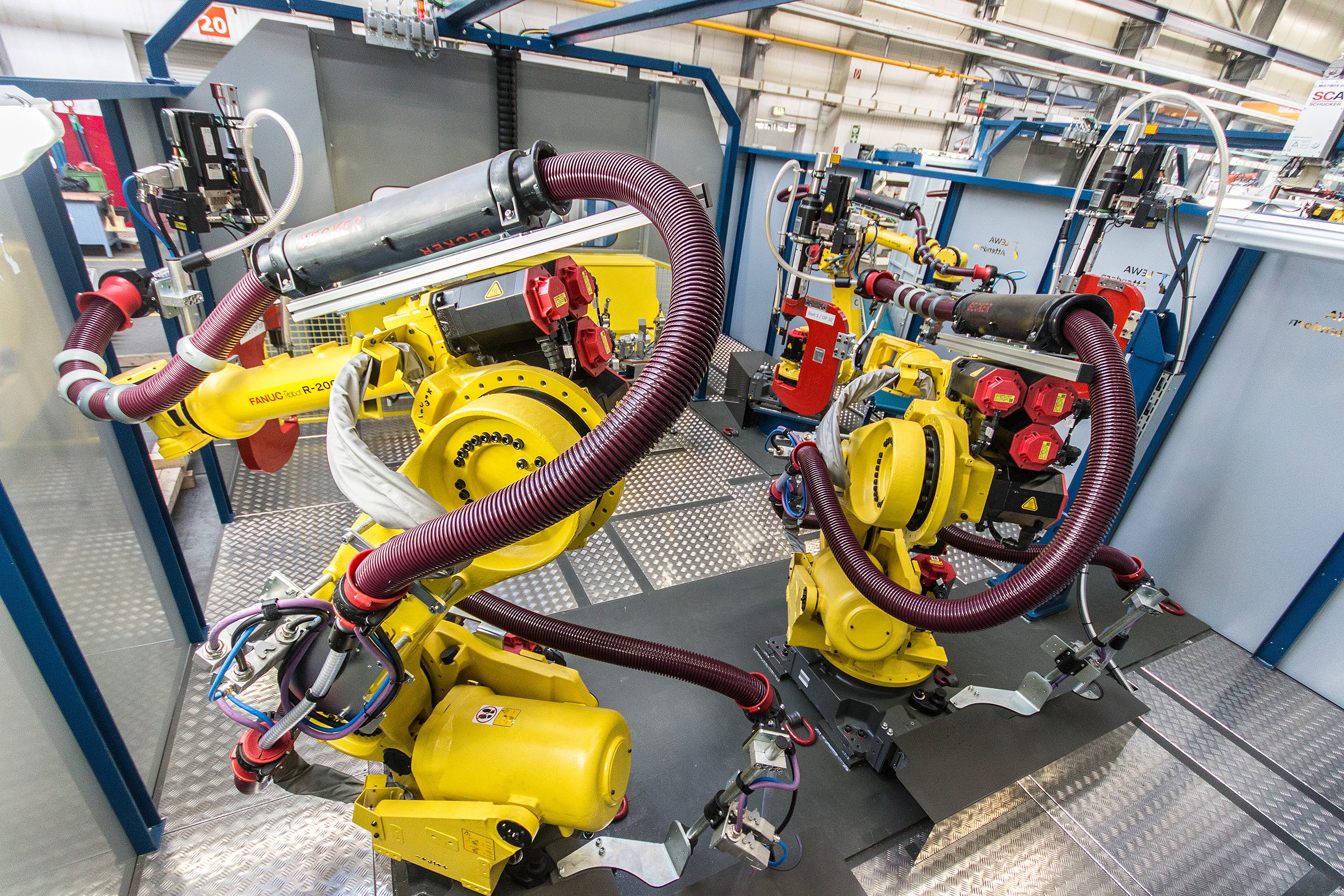

Automatisierte Fügeanlagen: Produktionssystem für zwei Heckbodenderivate

- Blog

- Automatisierte Fügeanlagen: Produktionssystem für zwei Heckbodenderivate

Wir erklären, wie LEWA Attendorn seinem Kunden ein Produktionssystem für die Herstellung zweier Heckbodenderivate aus Stahl und Aluminium konzipierte.

Die Kundenanforderung:

Konzeptionierung eines Produktionssystems für die Herstellung zweier Heckbodenderivate aus Stahl und Aluminium mit geplanter, zeitversetzter Volumenerhöhung.

Applikationsprozesse:

- Stanznieten (68 Stück/Baugruppe)

- Klebeauftrag einschl. Kamerakontrolle (Anzahl Nähte, Gesamtlänge)

- Teilehandling in Sonderladungsträger

Unsere Lösung:

Aufbau einer hochautomatisierten Fertigungslinie aus standardisierten SpeedLine-Produktionsmodulen

- Entkoppelung von Werker- und Maschinentakt für hohe Verfügbarkeit

- Variable Vorrichtungs- und Greifertechnik einschließlich automatisiertem Rüstvorgang

- Fügen mittels servomotorischer Stanzniettechnik

- Automatisierter Klebeauftrag mit anschließender Überwachung mittels industrieller Bildverarbeitung

- Teilekennzeichnung und Dokumentation der Produktionsdaten

- Abstapeln der Baugruppen im Sonderladungsträger

Der Kundenmehrwert:

SpeedLine-Standard-Produktionsmodule zeichnen sich durch folgende Vorteile aus:

- Kostenoptimierte Module, die in der Serienproduktion 100-fach erfolgreich eingesetzt werden

- Maximal flexibel und über die eingesetzte Werkzeugtechnik auf andere Produkte rüstfähig

- Skalierbar auf die geforderten Kapazitäten (Produktanlauf, Peak, Produktauslauf)

- Mobil und lassen sich sehr schnell innerbetrieblich oder Gruppenweit verlagern

- Sind auf mehrere Produktlebenszyklen und somit auf einen „ReUse“-Fall ausgelegt

Sie möchten mehr über die LEWA Attendorn erfahren? – Gerne!

Vereinbaren Sie unverbindlich einen Ersttermin und treten Sie mit uns in Kontakt.