LEWA Attendorn Blog

Was bedeutet "3D-Bin-Picking" ?

- Blog

- Was bedeutet "3D-Bin-Picking" ?

Bin-Picking, also der Griff in die Kiste, ist einer der Trends in der industriellen Bildverarbeitung der letzten 10 Jahre. Aber erst jetzt wird durch immer leistungsfähigere und weniger störanfällige Systeme am Markt der enorme Nutzen sichtbar. Ein klug eingesetztes 3D-Bin-Picking-System kann Ihre Produktion ausdauernder, schneller, effizienter, kurzum: ein ganzes Stück rentabler machen. Wir werfen einen Blick auf die Funktionsweise von Bin-Picking-Systemen.

Beim Bin-Picking geht es um die automatisierte Entnahme von Bauteilen aus einem Behälter durch einen Roboter, unterstützt durch ein optisches Bildverarbeitungssystem, meist über dem Behälter statisch montiert. Auf diese Weise kann dem Folgeprozess das Bauteil in definierter Lage und Position übergeben werden. Im besten Fall wird der Behälter zu 100% geleert und das Eingreifen durch Personal beschränkt sich auf das Austauschen des Behälters.

Die Herausforderung liegt oftmals in der Erkennung chaotisch angeordneter Bauteile, auch als Schüttgut bezeichnet.

Die Herausforderung liegt oftmals in der Erkennung chaotisch angeordneter Bauteile, auch als Schüttgut bezeichnet.

Gegenseitige Überlagerung, Verdeckung eindeutiger geometrischer Merkmale und wenige Möglichkeiten die Bauteile passend greifen zu können sind nur wenige der Problemstellungen. Deshalb wird Bin-Picking in vielen mittelständischen Fertigungsbetrieben noch umständlich per Hand von einem Mitarbeiter erledigt oder andere Maßnahmen gewählt, um Bauteile bereits vorher zu vereinzeln, um den Prozess zu vereinfachen. Die zuletzt genannte Alternative verursacht allerdings ebenfalls Kosten und erfordert Platz.

Wenden wir uns nun der Funktionsweise und den wichtigsten Aspekten zu, die bei der Planung eines solchen Systems eine wichtige Rolle spielen.

Projektierung und Ablauf eines 3D-Bin-Picking-Systems

In der Regel geben der Behälter und das Bauteil, das gegriffen werden soll, vor, wie die anderen Komponenten gewählt werden. Dies betrifft:

- Vision-System

- Roboter

- Greifer

Die Größe der Fläche, in der nach passenden Bauteilen gesucht werden soll und die Auflösung bzw. die Genauigkeit in der die Bauteile erkannt werden müssen, entscheidet welche Variante der erhältlichen Vision-Systemen eingesetzt wird. Prinzipiell kann man Bin-Picking-Systeme statisch über dem Behälter montieren, je nach Variante bzw. Größe aber auch direkt am Roboter.

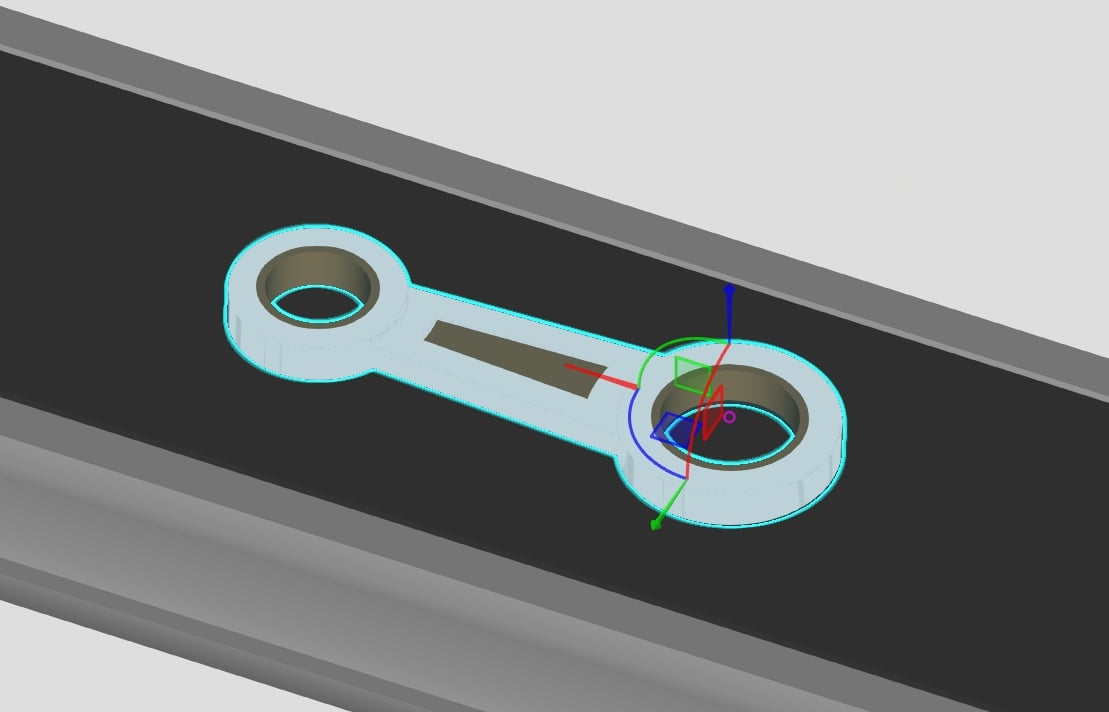

Um Kollisionen zwischen Greifer und Behälter möglichst zu vermeiden, kann man über ein CAD-Modell den montierten Greifer importieren und auf diese Weise dem Roboter seine erweiterten Außenkonturen mitteilen.

Um Kollisionen zwischen Greifer und Behälter möglichst zu vermeiden, kann man über ein CAD-Modell den montierten Greifer importieren und auf diese Weise dem Roboter seine erweiterten Außenkonturen mitteilen.

Verbunden mit der Maßangabe wo der exakte Greifpunkt liegt (TCP) und zusammen mit der erzeugten 3D Punktewolke weiß der Roboter exakt welche Bewegung zur Kollision führen würde und vermeidet diese.

Damit der Roboter weiß, wo die gesuchten Bauteile im Behälter liegen, braucht der Roboter zuerst noch Informationen wie das Bauteil aussieht. Dies geschieht am leichtesten, wenn ein bereits vorhandenes CAD-Modell geladen werden kann. Ist dies nicht vorhanden, kann man die vorhandene Technik benutzen und ein eigenes 3D-Modell mit dem Bin-Picking-System erstellen.

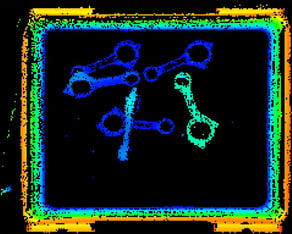

Eine 3D Punktewolke der Kiste mit den aktuell darin befindlichen Bauteilen kann auf verschiedene Weisen erstellt werden. Häufig wird dazu ein Set aus mehreren Kameras und einem Projektor eingesetzt, bei dem die unterschiedliche Positionierung der Kameras und die gleichzeitige Auswertung eines projizierten Licht-Streifen-Musters die Aufnahme eines dreidimensionalen Raumes ermöglicht.

Nach dem Scanvorgang werden Gemeinsamkeiten in der erzeugten Punktewolke mit dem Modell des angelernten Bauteils gesucht und nach gewissen Kriterien im besten Fall mehrere Bauteile für den Greifvorgang priorisiert. Die Priorisierung kann anhand der Lage, Ausrichtung, Verdeckung, Zugänglichkeit etc. erfolgen. Nach dem erfolgreichen Greifen eines Bauteils aus der Kiste kann parallel zum Ablegen ein neuer Scanvorgang durchgeführt werden, um bereits die Position des nächsten Bauteils zu bestimmen.

Optional können nach dem Greifvorgang weitere Bildverarbeitungs-Komponenten, wie beispielsweise eine anschließende Lagekontrolle der gegriffenen Bauteile eingesetzt werden oder einen optionalen Puffer, um bei möglichen Fehlgriffen weiterhin taktzeitneutral arbeiten zu können.

Was sind die Vor- und Nachteile von 3D-Bin-Picking Systemen?

Die Vorteile des automatisierten Griffs in die Kiste liegen auf der Hand:

- Das System arbeitet auf Wunsch ununterbrochen und mit kontinuierlich hoher Effizienz

- Es ist flexibel umrüstbar und lässt sich auf die unterschiedlichsten Bauteile und Roboter-Greifer-Kombinationen anpassen

- Nach der Investition für den Aufbau sind keine oder nur geringfügige zusätzliche Investitionen notwendig

Allerdings ist der Prozess nicht für alle Anwendungsfälle geeignet. Folgende Situationen können auftreten:

- Die Bauteileigenschaften können die Zuverlässigkeit des Systems einschränken oder das System gar nicht erst umsetzbar machen.

- Es gibt nicht genügend Platz für ein 3D-Bin-Picking-System mit Roboter

- Um eine definierte Taktzeit zu erreichen kann aufgrund von schlecht greifbaren Bauteilen eine Pufferstrecke notwendig sein

Fazit

Die immer leistungsfähigeren Matching-Algorithmen, um bekannte 3D-Modelle in einer 3D-Punktewolke sicher zu extrahieren, verbunden mit der Fähigkeit dynamisch Bauteile anhand Ihrer Umgebung zu bewerten und individuell zu greifen, zeichnen heutige Bin-Picking-Systeme aus. Daher ist das System bereits zum Standard in vielen Betrieben geworden – und es ist mit Sicherheit noch nicht am Gipfel seiner Popularität angelangt. Aus gutem Grund: Die Technologie ist extrem effizient und kann außerordentlich wirtschaftlich und flexibel arbeiten, sofern die dafür notwendigen Voraussetzungen erfüllt werden können.

Als Spezialist für Automation bietet die LEWA Attendorn selbstverständlich auch Turnkey-Bin-Picking-Systeme für die unterschiedlichsten Einsatzszenarien. Am Anfang jeder bedarfsgerechten und möglichst wirtschaftlichen Automatisierungslösung steht eine unverbindliche Beratung mit einem unserer Automatisierungs-Experten – zu der wir Sie hiermit gerne einladen möchten.

Kommen Sie gerne mit Ihren Musterteilen auf uns zu, wir zeigen Ihnen gerne die Möglichkeiten an unserem System in Attendorn.